缓粘结钢绞线

缓粘结:指在施工阶段预应力筋可伸缩自由变形、不与周围缓凝粘合剂产生粘结,而在施工完成后的预定时期内预应力筋通过固化的缓凝粘结剂与周围混凝土产生粘结作用,预应力筋与周围混凝土形成一体,共同工作,达到有粘效果。

分类:

钢绞线

产品描述

预应力混凝土用钢绞线

一、预应力技术的起源

起源:1866年美国首先把预应力用于混凝土结构;

不成功:低值的预应力很快在混凝土徐变和收缩后而丧失;

理论突破:1928年法国工程师弗莱西奈再次将预应力应用于混凝土结构;

成功:采用高强钢材和高强混凝土,进入实质阶段;

第二次世界大战后钢材的紧缺,预应力砼结构大量代替钢结构以修复战争破坏的结构预应力混凝土技术得到了蓬勃发展。协会成立:1950年成立的国际预应力混凝土协会(FIP)更是极力促进预应力混凝土技术的发展。

国内起步:

20世纪50年代,最初试用于预应力钢弦混凝土轨枕,在铁路、桥梁工程中发展最快;

20世纪70年代后期,我国修建的各类大桥几乎全是预应力混凝土结构。

近年来,预应力混凝土技术在全国范围内开始推广,广泛应用于铁路、桥梁、民用领域

二、预应力技术分类

1.按预加应力方法不同分类

①先张法:

在台座或钢模上先张拉钢筋并用临时夹具固定,再浇筑混凝土。待混凝土达到一定强度后放松预应力筋,使混凝土产生预压力。适用于预制构件。

②后张法:

先制作构件或结构,待混凝土达到一定强度后再张拉,使混凝土产生预压力。适用于现浇构件。

2.按照粘接方式不同为类:

①无粘结:

指预应力钢绞线伸缩变形自由、不与周围混凝土产生粘结的预应力混凝土,无粘结预应力钢绞线全长涂有油脂,外套塑料管保护。

②有粘结:

是指预应力钢绞线完全被周围混凝土或水泥浆体粘结、握裹的预应力混凝土。先张预应力混凝土和预设孔道穿筋并灌浆的后张预应力混凝土均属于此类。

③缓粘结:

指在施工阶段预应力筋可伸缩自由变形、不与周围缓凝粘合剂产生粘结,而在施工完成后的预定时期内预应力筋通过固化的缓凝粘结剂与周围混凝土产生粘结作用,预应力筋与周围混凝土形成一体,共同工作,达到有粘效果。

3.按预应力度大小分类

①全预应力结构:

在全部使用荷载下受拉边缘不允许出现拉应力的预应力混凝土。适用于要求砼不开

裂的结构。部分预应力结构:在全部使用荷载下受拉边缘允许出现一定的拉应力或裂缝的预应力混凝土。

②部分预应力结构:

在全部使用荷载下受拉边缘允许出现一定的拉应力或裂缝的预应力混凝土。

重点※:

上世纪80年代,日本学者首先提出“如果能研发出与无粘结预应力混凝土技术同样施工方便、又具有有粘结预应力混凝土技术良好粘结性能和结构性能的预应力技术,必将会大大推动预应力结构的发展”。上个世纪80年代的日本,从施工方便和传力机制合理的角度出发,在有粘结预应力和无粘结预应力混凝土结构的基础上,研发了一种新型预应力混凝土技术即缓粘结预应力混凝土技术。该技术秉承了无粘结预应力结构施工简便易行的优点;又具备有粘结预应力混凝土结构的传力机制,抗震性能优良。

缓粘结预应力钢绞线(Retard-bonded prestressing steel strand)是由高强预应力钢绞线、带有规则横肋和纵肋的护套及在护套和预应力钢绞线间填充密实的可按设定时间逐渐固化的缓粘结胶粘剂构成。在张拉施工完成前,缓粘结胶粘剂具有流动性,预应力钢绞线在缓粘结胶粘剂层内可自由滑动,如“无粘结预应力”般施工简便易行;在张拉施工完成后,缓粘结胶粘剂逐渐固化,将预应力钢绞线和护套粘结,同时缓粘结胶粘剂与护套通过共同形成的横肋、纵肋紧密“咬合”从而使得缓粘结预应力钢绞线与混凝土建立强效、持久的粘结。

预应力钢绞线应用领域、工艺流程及国际标准

一、产品应用领域:

高速公路、铁路桥梁、机场、大跨度建筑梁板、体育场馆、矿山支护、LNG天然气液态储藏罐、风力发电基础、光伏发电支架、海上风电平台、地基支护、山体支护等领域。

二、生产工艺流程:

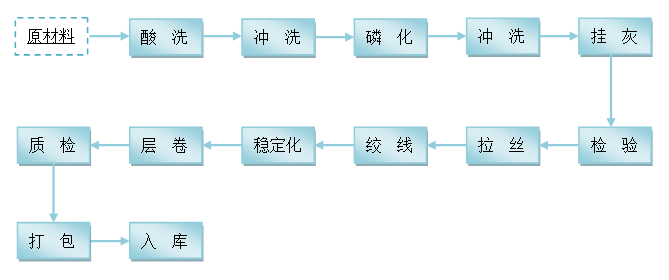

预应力钢绞线是由2根、3根、7根或多根高强度冷拉光面钢丝构成的绞合钢缆,并经消除应力处理(即稳定化处理)。制作工艺如下图2所示,一般以高碳钢82B盘条为原料,经过酸洗表面处理后冷拔成钢丝,然后按钢绞线结构将一定数量的钢丝绞合成股,再经过消除应力的稳定化处理而成。

图1:预应力钢绞线生产工艺流程

预应力钢绞线生产工艺流程中的关键环节说明如下:

1.酸洗

生产所用原料为高碳钢82B盘条,表面较为洁净,但为保障其后序的磷化效果,需进一步进行酸洗净化处理。将原料盘条拆捆、松散后浸入酸洗槽中,酸洗液为10%--15%之间的稀盐酸,常温浸泡酸洗30分钟左右,酸洗完毕将盘条提升至酸洗槽上方悬空支架上,并在小范围内缓慢晃动,以使盘条带出酸液流至槽中,停留时间以不再有酸滴落为准,然后浸入水洗槽,将盘条表面残留的酸液进一步去除。酸液重复利用,根据消耗情况定期补充新酸,并定期更换,废酸更换时排放浓度为5%左右,送至皮革厂用于皮革的鞣制,不外排。经酸洗、水洗后的盘条进入磷化工序,水洗产生的酸性废水进入厂污水处理站处理后,一部分用于绿化用水回用,一部分达标排放。

2.磷化

经酸洗水洗后的盘条进入磷化槽进行磷化处理。采用低温快速磷化工艺,磷化过程中无需升温加热,磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。磷化的主要目的是给基体金属提供保护,提高基体的防腐蚀能力。

磷化液的成份主要为磷酸及磷酸二氢盐的水溶液,磷化液重复使用不外排,磷化后不需水洗,将盘条提升至磷化槽上方支架,将磷化液控干,其操作过程同洗后控酸过程,将磷化液近控干后,进入皂化工序。

3.皂化

皂化工序操作过程与磷化工序相同,皂化液的成份为钠皂的水溶液,其目的是增加盘条表面的润滑度,为后序的拔丝工段做准备。皂化液不外排,皂化后不需水洗,将皂化液控干后进入拔丝工段。

4.拔丝及合股

选用先进的高速直进式拔丝机,采用冷拔工艺,拔丝过程共分九级拉拔,将原料盘条逐级拉拔至所需粒径规格的成品丝后,送入捻股机,根据客户需要,将数根成品丝捻合成型,再经过张拉轮将绞线拉直。

5.稳定化

把绞线通过感应加热,改善其物理性能,增强其强度及韧性。

三、产品质量控制:

公司自成立以来,一直秉持着“科学管理、技术为先、质量第一、服务至上”的企业方针。公司于2021年12月通过了挪亚集团ISO9001:2015质量管理体系认证、ISO14001:2015环境管理体系认证、ISO45001:2018职业健康安全管理认证,质量控制工作已贯穿于产品生产工艺的准备、生产制造、检验、运输及售后服务的全过程之中,各类产品均取得了相应的资格认证。产品执行中国国家标准GB/T5224一2003(详见表2)、美国标准ASTM A 416(详见表3)、英国标准BS 5896(详见表4)以及日本标准JIS 3536(详见表5)。公司产品经国家建筑钢材质量监督检验中心检验全部合格。

表2:中国国家标准GB/T5224一2014

|

结构 |

公称直径(mm) |

允许偏差(mm) |

截面积(mm) |

每1000m |

公称强度(Mpa) |

屈服强度不小(%) |

伸长率不小于(%) |

1000h松弛率%不大于初始负荷为70%最大负荷 |

|

1*2 |

10.00 |

+0.25 |

39.3 |

308 |

|

|

3.5 |

2.5 |

|

1*3 |

10.80 |

+0.20 |

58.9 |

462 |

1470 |

1320 |

3.5 |

2.5 |

|

1*7(标准型) |

9.50 |

+0.30 |

54.8 |

430 |

1670 |

1500 |

3.5 |

2.5 |

|

1*7(模拔型) |

12.70 |

+0.40 |

112 |

890 |

|

|

3.5 |

2.5 |

表3:美国标准ASTM A 416

| 级别 |

公称直径 |

允许偏差 |

截面积 |

每1000m理论重量(kg) |

破断负荷 |

1%伸长时 |

伸长率(%) |

松弛值1000hrs |

|

|

施力 70% |

施力80% |

||||||||

|

250 |

9.53 |

±0.40 |

51.61 |

405 |

89.0 |

80.1 |

3.5 |

2.5 |

3.5 |

|

270 |

9.53 |

+0.65 |

54.84 |

432 |

102.3 |

92.1 |

3.5 |

2.5 |

3.5 |

表4:英国标准BS 5896

|

型号 |

公称直径(mm) |

允许偏差(mm) |

截面积(mm²) |

每1000m理论重量(kg) |

抗拉 |

规定特性值0.1%屈服 |

1%伸长率时的负荷(KN) |

最大负荷时的最小 |

松弛值1000h |

||

|

施力60% |

施力70% |

施力80% |

|||||||||

|

标准 |

9.3 11.0 12.5 15.2 |

+0.30 |

52 71 93 139 |

408 557 730 1090 |

1770 1770 1770 1670 |

92 125 164 232 |

78 106 139 197 |

81 110 144 204 |

1.0 |

3.5 |

4.5 |

|

超级 |

9.6 11.3 12.9 15.7 |

+0.8 |

55 75 100 150 |

432 590 785 1180 |

1860 1860 1860 1770 |

102 139 186 265 |

87 118 158 225 |

90 122 163 233 |

1.0 |

3.5 |

4.5 |

|

模拔 |

12.7 15.2 18.0 |

+0.40 |

112 165 223 |

890 1295 1750 |

1860 1820 1700 |

209 300 380 |

178 255 323 |

184 255 323 |

1.0 |

3.5 |

4.5 |

表5:日本标准JIS 3536

| 型号 |

公称直径(mm) |

允许偏差(mm) |

截面积(mm²) |

每1000 m |

破断负荷(KN) |

0.2%永久伸长时的负荷(KN) |

伸长率(%) |

松弛值 1000h (%) |

|

SWPR7A |

9.3 |

+0.4 |

51.61 |

405 |

88.8 |

75.5 |

3.5 |

3.0 |

|

SWPR78 |

9.2 |

+0.4 |

54.84 |

432 |

102.0 |

86.8 |

3.5 |

3.0 |